Sprężone powietrze jest często jednym z najbardziej energochłonnych i kosztownych mediów w zakładzie. Jest niezbędne w przemyśle i handlu, w pracy maszyn oraz w procesach technologicznych.

Ron Marshall dla Compressed Air Challenge

Streścił i przetłumaczył Wojciech Halkiewicz, www.7bar.pl

Sprężone powietrze jest często jednym z najbardziej energochłonnych i kosztownych mediów w zakładzie. Jest niezbędne w przemyśle i handlu, w pracy maszyn oraz w procesach technologicznych. Każdy problem ze sprężonym powietrzem jest zarazem problemem całej fabryki. Paradoksalnie jednak to właśnie użytkownicy systemów sprężonego powietrza mają bardzo małą wiedzę o tym, jak działa system sprężonego powietrza.

O ile zazwyczaj prowadzi się dokładny pomiar dwóch bardzo ważnych parametrów pracy sprężarek: ciśnienia i temperatury, o tyle śledzenie tych parametrów w połączeniu z innymi, jak: przepływ, moc oraz energia na przestrzeni czasu, jest wykonywane bardzo rzadko. Kiedyś narzędzia do wykonywania rzetelnego monitoringu i badań systemu sprężonego powietrza były bardzo drogie. Jednak ostatnio na rynku pojawiło się wiele tanich, opracowanych w taki sposób, aby dokładnie mierzyć parametry sprężonego powietrza i umożliwić ich rejestrację w pamięci do późniejszej analizy. Artykuł przedstawia sześć powodów, dla których warto mierzyć sprężone powietrze i archiwizować zapisane parametry.

1. powód – określenie punktu odniesienia

Kiedy Lord Kelvin w 1883 r. powiedział: „Jeśli nie można czegoś zmierzyć, nie można tego poprawić”, raczej nie miał na myśli tylko systemów sprężonego powietrza. Jednak zdanie to stało się zasadą prawidłowego ich działania. To, co jest mierzone, jest też zarządzane – jest to wiodącą regułą szeregu nowych norm ISO 50000 dedykowanych zarządzaniu zużyciem energii.

Na seminariach Compressed Air System dla The Compressed Air Challenge’s Fundamentals podkreśla się, że jednym z najważniejszych etapów prawidłowego zarządzania systemem jest opracowanie punktu odniesienia, do którego można wykonać porównania. Punkt odniesienia w terminologii systemów sprężonego powietrza powinien zawierać nie tylko moc (kW), energię systemu sprężonego powietrza (kWh), ale również inne istotne wskaźniki, takie jak jednostkowy pobór mocy (kWh/m3) i ciśnienie. Bardzo ważne mogą być również temperatura i punkt rosy.

Punkt odniesienia jest zwykle opracowany przy użyciu danych zgromadzonych w pewnym okresie, zwykle roku, do którego można porównać przeszłe lub przyszłe dane działania systemu. Dane te mogą być stosowane do sprawdzenia, czy system dobrze działa. Analizowane ciśnienie, moc i przepływ mogą być obliczone dla przykładu na tydzień. Jeśli system pobiera 0,14715 kWh/m3 w bazowym okresie, przy zaleceniach na poziomie 0,1177 kWh/m3, może to być wskazówką, że coś jest nie w porządku ze sprężarkami.

2. powód – sterowanie i monitoring systemu

Rejestracja danych może być używana do monitorowania systemu i zapewnienia prawidłowej kontroli sprężarek. Aby zapewnić bezawaryjną eksploatację, bardzo ważna jest kontrola instalacji sprężonego powietrza. Układ powinien być zdolny do wytwarzania stabilnego dopływu czystego, suchego sprężonego powietrza pod odpowiednim ciśnieniem, w najbardziej efektywny sposób. Jednak niektóre fabryki muszą „telefonicznie” zarządzać systemami sprężonego powietrza. Jeśli zakład produkcyjny ma problemy z ciśnieniem, następuje kontakt telefoniczny z operatorem sprężarek, który „podkręca” ciśnienie. Sposób ten jest oczywiście bardzo mało efektywny i nieadekwatny do sytuacji. Zwykle wpływa to na znacznie większe ciśnienie systemu, niż jest to konieczne, co prowadzi do marnotrawstwa sprężonego powietrza i skutkuje kosztem energii większym od pożądanego.

Pomiar systemu sprężonego powietrza urządzeniami z rejestracją danych umożliwia weryfikację sterowania sprężarek. Analizując reakcję sprężarek na ciśnienie w instalacji lub na zmiany w przepływie, użytkownik może zapewnić prawidłowe działanie systemu, aby utrzymać jego wydajność.

Przykładem wykorzystania zapisanych danych do zapewnienia prawidłowej kontroli jest sytuacja, którą odnotowano w małej fabryce produkującej farby. Operatorzy systemu sprężonego powietrza włączali trzy sprężarki o 7.30 każdego dnia produkcji, a następnie przed przyjściem wieczornej zmiany każdego dnia o 16.30, aby oszczędzać energię, wyłączali jedną główną sprężarkę. Resztę sprężarek wyłączano po północy. Pomiary wykazały, że dwie z trzech sprężarek miały odpowiednią reakcję na ciśnienie w instalacji, jednak nie trzecia. Wyłączenie jej nie dawało żadnej zmiany w profi lu ciśnienia w instalacji. Ta sprężarka łopatkowa miała problemy wewnętrzne i późniejsze badania wykazały, że praktycznie nie wytwarzała sprężonego powietrza, przy zużyciu prawie pełnej mocy.

3. powód – zapewnienie stabilności ciśnienia

Rejestrowanie danych może być stosowane do monitorowania stabilności ciśnienia w całym systemie. Systemy sprężonego powietrza są bardzo dynamiczne; warunki cały czas się zmieniają. Podczas takich zmian sprężarki muszą reagować prawidłowo, aby zachować odpowiednie ciśnienie w układzie. Czasami niskie ciśnienie może występować losowo i powodować kolejne wahania ciśnienia. Trudno jest ręcznie i w sposób dokładny monitorować ciśnienie w instalacji, aby wykryć tego typu problemy. Umieszczenie rejestratorów pozwala na pobieranie i analizę danych w dogodnych terminach. Rejestrując parametry, takie jak ciśnienie, przepływ, reakcje mocy sprężarki na zmiany ciśnienia mogą zostać ustalone i przeanalizowane.

4. powód – rozwiązywanie problemów

Rejestratory danych są bardzo przydatne przy rozwiązywaniu problemów, zwłaszcza systemowych. Jeżeli dane z ważnymi parametrami pozostają zapisane w bazie, można wtedy stwierdzić, co stało się w systemie w czasie wystąpienia jakiegokolwiek problemu.

Przykład taki pojawił się u dużego producenta autobusów. Nowa sprężarka została zainstalowana, ale z nieznanej przyczyny występowały miesiące przestojów, które wpłynęły na niezawodność systemu. Dostawca sprężarki wyczerpał wszystkie znane sposoby rozwiązania tego problemu, ponosząc przy tym znaczne koszty, jednak sprężarka dalej nie pracowała poprawnie. Zebrane i zanalizowane dane sugerowały, że zatrzymania sprężarki występowały codziennie mniej więcej w tym samym czasie co przyjścia kolejnej zmiany.

Z danych wynikało, że zatrzymania sprężarki miały miejsce zawsze w sytuacji zaniku napięcia na wejściu, przy czym żadna z pozostałych sprężarek tego producenta nie miała podobnego problemu. Przyczyną okazał się wyłącznik na wejściu do sprężarki. Sprężarka została zainstalowana na niezabezpieczonym półpiętrze w zakładzie, znajdując się nad miejscem, do którego przychodziła kolejna zmiana zakładowa. Sprężarka często działała w godzinach przyjścia kolejnej zmiany, a hałas sprężarki zakłócał rozmowy pracowników. Okazało się, że jeden z pracowników miał w zwyczaju zbiegać po schodach na półpiętro, aby wyłączyć sprężarkę w celu zmniejszenia hałasu. Zabezpieczono dostęp do sprężarki, co rozwiązało problem.

5. powód – weryfikacja oszczędności

Rejestrowanie danych jest często niezbędne w celu zapewnienia prawidłowej pracy nowych urządzeń, a także do przewidywania oszczędności, które mogą zostać osiągnięte, zwłaszcza w systemach, dla których przeprowadzono modernizację w wyniku wprowadzenia projektów energetycznych. W większości przypadków nowy sprzęt jest eksploatowany zgodnie z oczekiwaniami, jednak zdarzają się problemy w eksploatacji urządzeń. Mogą być one wykryte i skorygowane, jeśli system jest monitorowany za pomocą rejestratorów.

Przykładem takiej sytuacji jest firma produkująca folie z tworzywa sztucznego. W fabryce zainstalowano zarówno sprężarki stałoobrotowe, jak i jedną zmiennoobrotową. Oczekiwano, że zmiennoobrotowa sprężarka będzie maszyną szczytową, a sprężarki stałoobrotowe będą maszynami bazowymi. Gdy rejestratory zostały umieszczone w systemie, okazało się, że sprężarki stałoobrotowe często pracują w cyklach dociążenia i odciążenia, a maszyna zmiennoobrotowa gwałtownie zmieniała swoje obroty z minimalnych na maksymalne i często pracowała przy maksymalnej częstotliwości. Obliczona moc systemu była dwa razy większa niż oczekiwana z powodu tego nieefektywnego działania.

Rejestrowanie danych wykazało, że system miał niewystarczającą pojemność w wyniku gwałtownych zmian ciśnienia w układzie podczas przełączania sprężarki, gdy przechodziła ona na bieg jałowy. Ciśnienie zmieniało się w tak szybkim tempie, że sprężarka zmiennoobrotowa nie mogła reagować wystarczająco szybko. W rezultacie sprężarki stałoobrotowe musiały cały czas pracować, aby utrzymać odpowiednie ciśnienie w instalacji, chociaż nie było to konieczne.

Dodatkowa pojemność systemu spowolniła zmiany ciśnienia. Późniejsza rejestracja danych wykazała płynne przejścia, zarówno gdy bazowa sprężarka przechodziła na bieg jałowy, jak i gdy była wyłączona, a sprężarka VSD działała bardzo skutecznie, efektywnie uzupełniając zapotrzebowanie. Regularne analizy tego systemu potwierdziły utrzymanie doskonałej sprawności systemu.

6. powód – dobór urządzeń

Rejestratory danych mogą być używane do ustalenia wielkości sprężarki i urządzeń przed przystąpieniem do projektów modernizacyjnych. Często trudno jest ocenić, czy istniejący system ma urządzenia prawidłowo dobrane do istniejącego obciążenia oraz czy do utrzymania odpowiedniej zdolności i efektywnego działania konieczny jest mniejszy, czy większy system. Wgląd w pracę systemu przed kupnem urządzeń może zapobiec błędnym decyzjom w kwestii wielkości sieci czy sprężarek.

Przykładem takiego działania jest wytwórnia wyrobów metalowych, która chciała wymienić uszkodzoną sprężarkę na nową. Jednostka 110 kW pracowała w 20% swojej wydajności, co przekonało pracowników, że można kupić znacznie mniejszą sprężarkę. Brano pod uwagę sprężarkę 22 kW. Rejestracja danych wykazała jednak, że maksymalne piki poboru powodowały krótkie obciążanie sprężarki do 50%, niezbędne dla bardzo ważnych maszyn w procesie produkcyjnym. Jeśli podjęto by decyzję o zakupie sprężarki 22 kW, byłaby ona z pewnością zbyt mała. Zamiast tego zakupiono sprężarkę zmiennoobrotową 75 kW, która zapewniała wystarczającą ilość sprężonego powietrza dla szczytowego zapotrzebowania sieci i wydajną pracę przy niskich przepływach.

Utrzymanie Ruchu 4/2014

Chcesz przeczytać więcej? Zamów bezpłatnie egzemplarz okazowy czasopisma

http://www.dlaspecjalistow.pl/produkt/utrzymanie-ruchu-42014

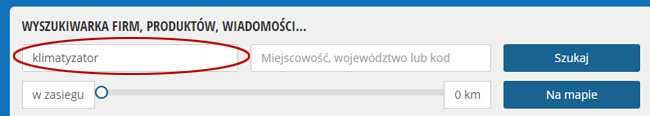

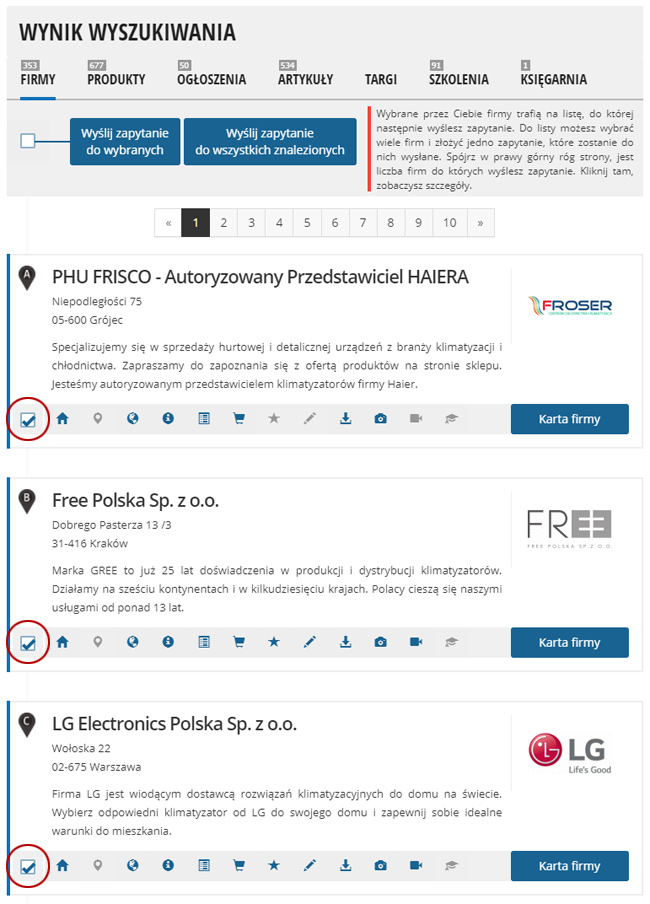

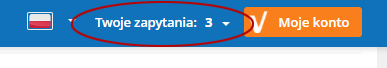

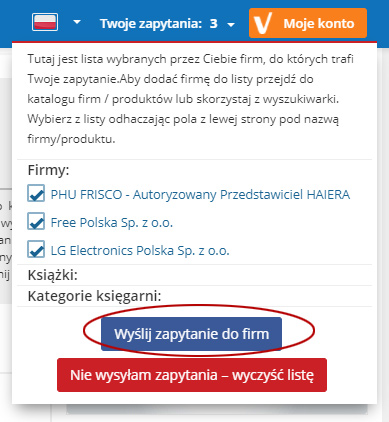

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.