Kennametal oferuje dwa nowe, ekonomiczne rozwiązania do obróbki zgrubnej i wykańczającej, zapewniające najniższy koszt na detal oraz stałą i wysoką jakość obróbki żeliwa.

Kennametal oferuje dwa nowe, ekonomiczne rozwiązania do obróbki zgrubnej i wykańczającej, zapewniające najniższy koszt na detal oraz stałą i wysoką jakość obróbki żeliwa.

Żelazo jest wszechobecne. Stale powstają nowe, wielkie turbiny wiatrowe. Produkcja bloków silników, skrzyni biegów i obudów turbosprężarek, a także pomp doprowadzających wodę do naszych kranów czy też rozgałęźników hydraulicznych poruszających maszynami budowlanymi byłaby niemożliwa bez żelaza. Dlatego właśnie firma Kennametal wkłada tak dużo wysiłku w produkcję łatwych w obsłudze narzędzi do taniej i efektywnej obróbki żelaza.

Jednym z najważniejszych kroków w tym kierunku było wprowadzenie na rynek przez Kennametal nieco ponad roku temu freza czołowego Mill 16 należącego do nowej generacji narzędzi do obróbki zgrubnej, zaprojektowanych specjalnie do szybkiego usuwania dużych ilości żeliwa. Zapewnia on największą produktywność i najniższy koszt na krawędź podczas obróbki zgrubnej i półwykańczającej.

Szersza oferta

Kennametal rozszerza obecnie platformę Mill 16 wprowadzając nowe warianty frezów, nowe geometrie i gatunki płytek oraz nową konstrukcję z dzielonym korpusem do frezów o dużej średnicy, zmniejszającą obciążenie łożysk wrzeciona.

Dzięki tym nowościom, obecna oferta obejmuje narzędzia do dowolnych zastosowań z zakresu frezowania czołowego w żeliwie. Od frezów z mocowaniem płytek na klin oraz gęstą podziałką do mocnych maszyn o największej produktywności po frezy wkręcane z podziałką średnią i zgrubną do maszyn o mniejszej mocy. Od produkcji małych komponentów po wielkogabarytowe.

|

|

Mill 16 z dzielonym korpusem stanowi interesującą konstrukcję.

Masa największego freza z dzielonym korpusem wynosi jedynie 20,4 kg. |

|

|

|

Frezy z mocowaniem płytek na klin oraz śrubę w wersjach z gęstą, średnią i zgrubną podziałką pokrywają potrzeby wszystkich aplikacji w zakresie zgrubnej i wykańczającej obróbki żeliwa. |

Nowa konstrukcja Mill 16 z dzielonym korpusem wychodzi naprzeciw potrzebom obróbki elementów masywnych, umożliwiając współpracę z korpusami z mocowaniem frezów na klin o średnicy od 300 do 500 mm. A dla wszystkich zaniepokojonych możliwościami montażu tak masywnych frezów we wrzecionach maszyn mamy dobrą wiadomość: największy frez Mill 16 z dzielonym korpusem waży jedynie 20,4 kg, czyli jedną trzecią masy konstrukcji konkurencyjnych, dając przy tym możliwość pracy z prędkością obrotową do 2800 RPM (prawie 15.000 SFM!).

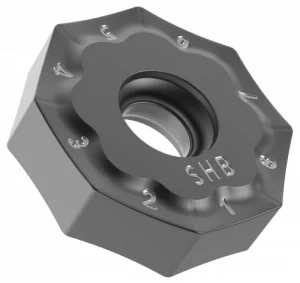

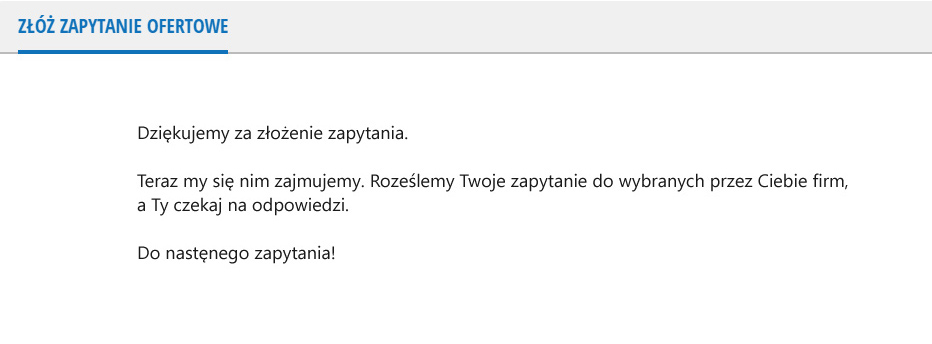

Jest też więcej dobrych wiadomości. Wszystkie frezy wykorzystują te same, innowacyjne płytki wielokrawędziowe. Płytka 16-krawędziowa zapewnia najniższy koszt w przeliczeniu na krawędź.

|

|

Dwustronna płytka 16-krawędziowa zapewnia najniższy koszt w przeliczeniu na krawędź. |

Linia produktowa Mill 16 pokrywa wymogi wszystkich aplikacji z zakresu obróbki zgrubnej i półwykańczającej. A co z obróbką wykańczającą żeliwa?

Frezowanie wykańczające. Duża powtarzalność dzięki KCFM

Dla producentów silników najważniejsza jest płaska powierzchnia i jej wykończenie. Bez dobrego wykończenia powierzchni wcześniej czy później pojawią się wycieki, czego konsekwencją są kosztowne roszczenia gwarancyjne i utrata zaufania klientów. To samo dotyczy producentów skrzyni biegów, rozgałęźników hydraulicznych, korpusów pomp i innych podzespołów wymagających gładkiej powierzchni zapewniającej dobrą szczelność. Niestety, materiał używany do produkcji wielu z wymienionych komponentów – żeliwo – może być wymagające w obróbce.

Obecnie na rynku dostępnych jest wiele rozwiązań do obróbki komponentów żeliwnych, a większość z nich pozwala uzyskać wystarczająco gładką powierzchnię przy obróbce wykańczającej.

Jednak utrzymanie jakości powierzchni to zupełnie inna kwestia. I to właśnie jest jednym z problemów dla wielu klientów. Uzyskanie stałego, niezawodnego procesu obróbki żeliwa jeśli chodzi o wykończenie powierzchni.

|

|

KCFM zapewnia obróbkę wykańczającą powierzchni z chropowatością Rz13 (Ra 0,8 μm) przy nierównomierności (Wt) 10 μm lub mniejszej. |

Pogorszenie jakości powierzchni uwidacznia się już przy małym zużyciu płytek. Występujący wskutek tego zwiększony nacisk freza wywołuje wibracje i uwidacznia linie posuwu. W rezultacie prowadzi to do przestojów związanych z koniecznością częstej wymiany płytek.

Aby rozwiązać ten problem opracowano system frezowania żeliwa KCFM (Kennametal Cast Iron Finishing Milling) z nowym gatunkiem płytek KBK50 z polikrystalicznego sześciennego azotku boru (PCBN). Teraz klienci mogą produkować znacznie więcej detali w przeliczeniu na krawędź w procesie o dużej niezawodności i stałych parametrach przy mniejszym koszcie na detal.

Należy podkreślić, że czas obróbki uległ znacznemu skróceniu, ponieważ płytki PCBN mogą pracować z trzykrotnie większą szybkością frezowania niż płytki z węglików.

|

|

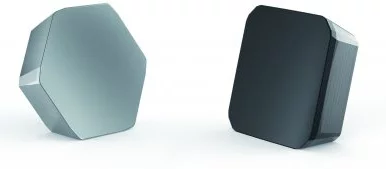

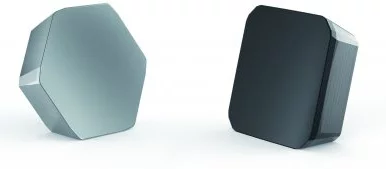

Sześciokątne płytki wiper zapewniają największą produktywność. Montując płytki kwadratowe w regulowanych gniazdach, można uzyskać nawet lepsze wykończenie powierzchni o chropowatości Rz 2. Szerokie portfolio dostępnych gatunków zapewnia dużą elastyczność. Gatunki ceramiczne, gatunki z węglików i PCBN zapewniają największą szybkość frezowania. |

System KCFM oferuje więcej opcji niż tylko PCBN.

Połączenie ceramiki KY3500 z azotku krzemu do frezowania półwykańczającego z płytkami KBK50 typu wiper do frezowania wykańczającego również stanowi bardzo produktywne i ekonomiczne rozwiązanie dla klientów nie chcących we frezie płytek PCBN pracujących z pełnym obciążeniem.

PCBN oraz gatunki ceramiczne nadają się doskonale do produkcji masowej prowadzonej w stabilnych warunkach. Niemniej jednak w wielu przypadkach istnieje potrzeba prowadzenia obróbki wykańczającej w niestabilnych warunkach, na przykład przy słabym mocowaniu obrabianego przedmiotu, ograniczonej prędkości obrotowej wrzeciona, długiego wysięgu oraz wtedy, gdy najważniejsze znaczenie ma koszt narzędzi.

Do tego celu polecany jest gatunek KC514M z węglików. Pokrycie TiAlN PVD jest jednocześnie wytrzymałe i odporne na zużycie. KC514M został zaprojektowany do pracy z małymi i średnimi obciążeniami z chłodzeniem lub bez.

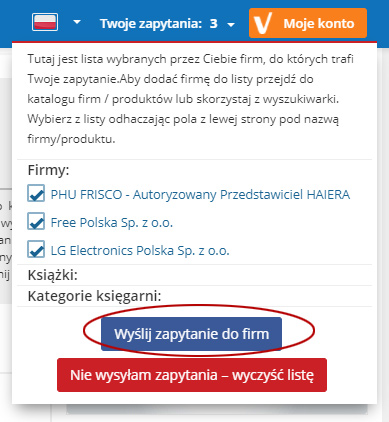

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

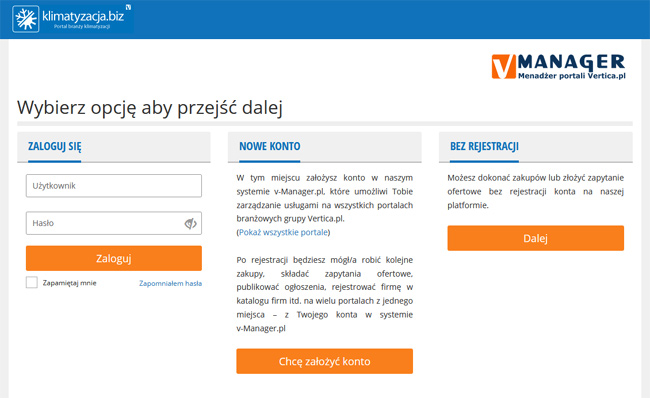

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

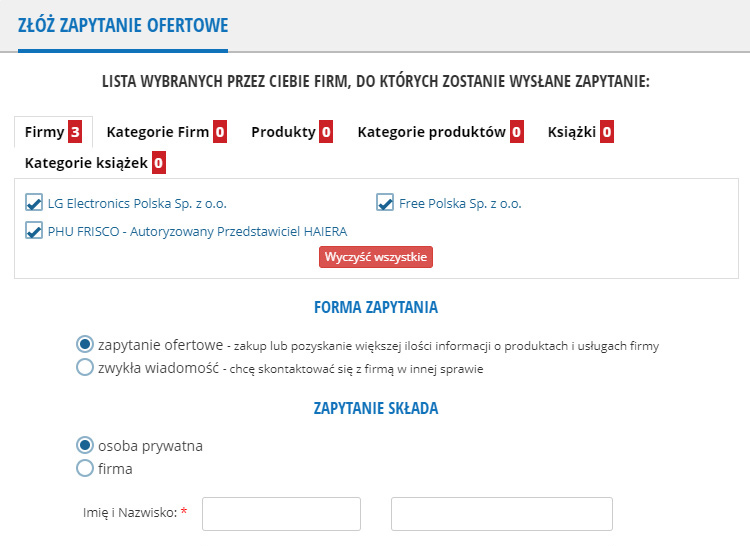

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.