Jeśli kiedykolwiek zmagałeś się z luzującymi się płytkami podczas operacji rowkowania, czytaj dalej. Zmienna szerokość szczeliny, konieczność grzebania w śrubach i płytkach we frezie do rowkowania czy też wydłubywanie wiórów z wąskich szczelin za pomocą kawałka folii metalowej to tylko niektóre z problemów związanych z obróbką wąskich rowków i szczelin.

Jeśli kiedykolwiek zmagałeś się z luzującymi się płytkami podczas operacji rowkowania, czytaj dalej. Zmienna szerokość szczeliny, konieczność grzebania w śrubach i płytkach we frezie do rowkowania czy też wydłubywanie wiórów z wąskich szczelin za pomocą kawałka folii metalowej to tylko niektóre z problemów związanych z obróbką wąskich rowków i szczelin. Na szczęście, dzięki nowo opracowanemu frezowi Kennametal Narrow Slotting (KNS) wszystko to jest już przeszłością.

|

|

System rowkowania KNS firmy Kennametal stanowi ekonomiczne i bardzo wydajne rozwiązanie do szerokiego zakresu zastosowań |

Wiele zastosowań, jedno rozwiązanie

Rowkowanie jest dobrze znanym sposobem obróbki. Scott Etling, dyrektor zarządzający produktami globalnymi z działu frezów indeksowanych Kennametal wymienia wiele aplikacji, w których doskonale sprawdzają się frezy KNS. Producenci samochodów mogą używać nowego freza do separacji kolektora wydechowego i komponentów układu kierowniczego. Producenci wyposażenia mogą tanio frezować szczeliny zaciskowe we wspornikach wałków i kołnierzach. Producenci energii elektrycznej i elektroniki zyskują obecnie bardziej produktywny sposób frezowania rowków klinowych, wykonywania rowków w radiatorach, jarzm i rowków w O-ringach. Ogólnie rzecz biorąc, KNS jest nowym rozwiązaniem do wszelkiego typu prac wymagających wykonywania wąskich rowków i szczelin lub przecinania.

“To narzędzie doskonale sprawdza się w wielu sytuacjach,” mówi Etling. “Klienci mogą zamontować serię frezów KNS równolegle na jednym adapterze do jednoczesnego wykonywania wielu rowków lub do prowadzenia wielu operacji odcinania. Innym zastosowaniem może być odcinanie od materiału bazowego części wykonywanych przy użyciu obróbki 5-osiowej lub druku 3D. A ponieważ ceny surowców wciąż rosną, nasi klienci chcą tracić jak najmniej materiału. W tym przypadku korzystne jest zastosowanie możliwie najwęższego freza do rowkowania, aby zmniejszyć ilość odpadów. KNS to umożliwia.”

|

|

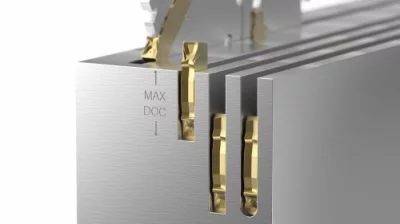

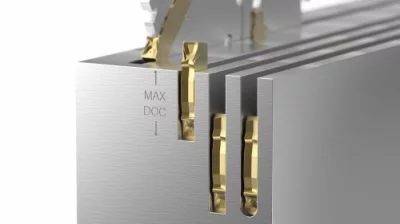

Oprócz płytek do wykonywania głębokich szczelin z płaskim i zaokrąglonym dnem, KNS oferuje bardzo ekonomiczne rozwiązanie z płytkami dwustronnymi (dwie krawędzie tnące) do płytkich szczelin. |

Odpowiedni sprzęt

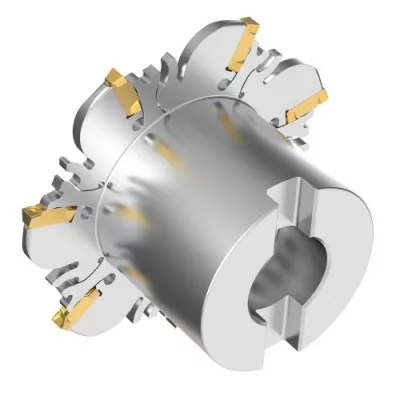

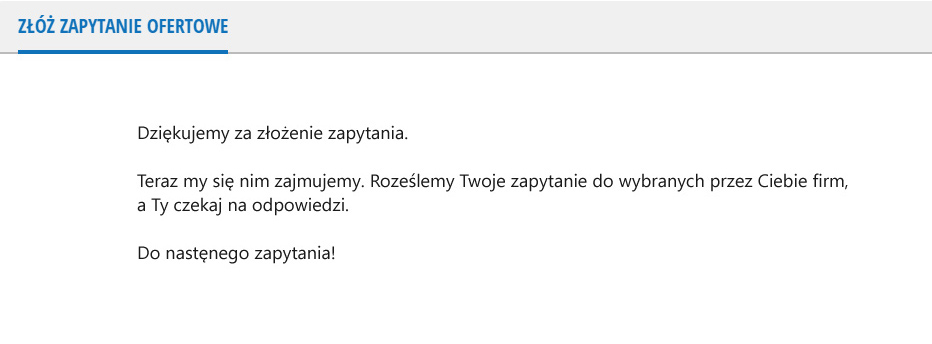

KNS charakteryzuje się konstrukcją typu Double-V zapewniającą bezpieczne mocowanie płytki. Połączenie pozycjonowania promieniowego i osiowego nie tylko wydłuża żywotność narzędzia, ale również zwiększa dokładność frezowania. Oferta płytek pokrywa zakres szerokości rowków od 1,6 mm do 6,4 mm. Płytki są dostępne z jedno- lub dwustronną krawędzią skrawającą płaską lub promieniową. Średnice frezów wynoszą od 63 do 250 mm, a w zależności od rozmiaru mogą one być montowane na trzpieniu lub wrzecionie (lub obu).

|

|

KNS oferuje prostą, ale bezpieczną konstrukcję Double-V do precyzyjnego pozycjonowania płytek. Nie występuje tu ryzyko ich przesuwania się, tak jak w przypadku innych rodzajów frezów do rowkowania. Zwiększa się trwałość narzędzia oraz poprawia się jakość frezowania. |

"Jesteśmy naprawdę podekscytowani nowym projektem" - mówi. "Jest mocniejszy i dokładniejszy od rozwiązań konkurencyjnych, a dodatkowo zmniejsza koszty narzędzi. Klienci mogą używać obu końców dwustronnej płytki KNS do wykonywania płytkich szczelin, a następnie zastosować płytkę jednostronną w razie potrzeby zwiększenia głębokości. To z pewnością daje dużą wartość."

Prawdziwy zwycięzca

Te cechy dają firmie Kennametal dużą przewagę nad konkurencją na rynku narzędzi do wykonywania wąskich szczelin, ale na tym ich zalety się nie kończą. Jest też kwestia węglika. Tim Marshall, starszy menedżer produktów globalnych z sektora frezów indeksowanych zauważa, że firma Kennametal znacznie ulepszyła w ostatnim czasie technologię produkcji węglików, co zostało wykorzystane we frezach KNS.

“W programie KNS oferujemy trzy gatunki płytek,” mówi. “KCU25 i KCPM40 to gatunki wielofazowe PVD zapewniające bardzo dobrą stabilność krawędzi i dużą trwałość przy frezowaniu stali, stali nierdzewnej i stopów wysokotemperaturowych, również przy dużym posuwie i dużej prędkości. KCPK30, gatunek z pokryciem CVD, nadaje się do frezowania zgrubnego oraz obróbki stali i żeliwa.”

Dobry węglik jest ważny, ale również ważna jest geometria płytki. Dzięki geometrii z dodatnim kątem natarcia i specjalnemu przygotowaniu krawędzi, płytki KNS charakteryzują się łatwą skrawalnością bez poświęcania twardości krawędzi, niezbędnej w większości operacji frezowania. Co więcej, geometria SGP sprzyja łatwemu spływowi wióra, zwijając nawet najbardziej ciągliwe materiały w łatwo odprowadzane zwoje. Oznacza to, że można odłożyć folię metalową i haczyki do wiórów z powrotem do skrzynki narzędziowej.

Łatwy montaż przy użyciu klucza Easy-X

KNS jest również łatwy w użyciu. Innowacyjna, symetryczna konstrukcja klucza Easy-X oznacza, że nie trzeba już grzebać w wiórach w poszukiwaniu zgubionych śrub i płytek, ani nie trzeba stosować klinów czy zacisków – w celu wymiany płytki wystarczy włożyć klucz do korpusu freza i przekręcić go, co można łatwo wykonać nawet w ciasnych przestrzeniach. Każdy korpus i klucz są wyraźnie oznaczone, co eliminuje ryzyko uszkodzenia korpusu freza przez użycie niewłaściwego narzędzia.

|

|

Podwójne rowki klinowe systemu KNS dają możliwość skrawania w zespole, co zmniejsza siłę skrawania. A zintegrowana piasta jest zarówno dokładniejsza, jak i bardziej sztywna od systemów konkurencyjnych. |

Projekt wewnętrznej piasty eliminuje konieczność stosowania pierścieni napędowych i podkładek oraz znacznie zwiększa dokładność i powtarzalność systemu. A ponieważ piasta ma dwa rowki klinowe, frezy mogą być montowane w zespole z przestawionym kątem, na jednym adapterze, redukując siłę skrawania i zapewniając mniej chropowatą powierzchnię.

Jesteśmy przekonani, że jest to najlepsze rozwiązanie do obróbki wąskich szczelin.

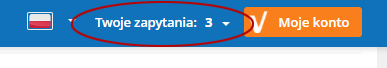

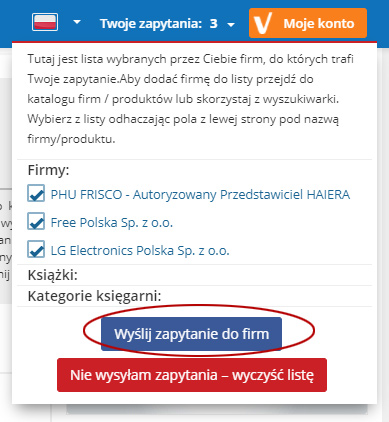

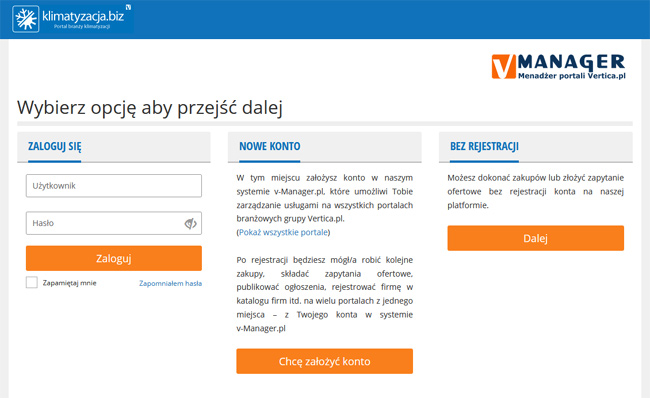

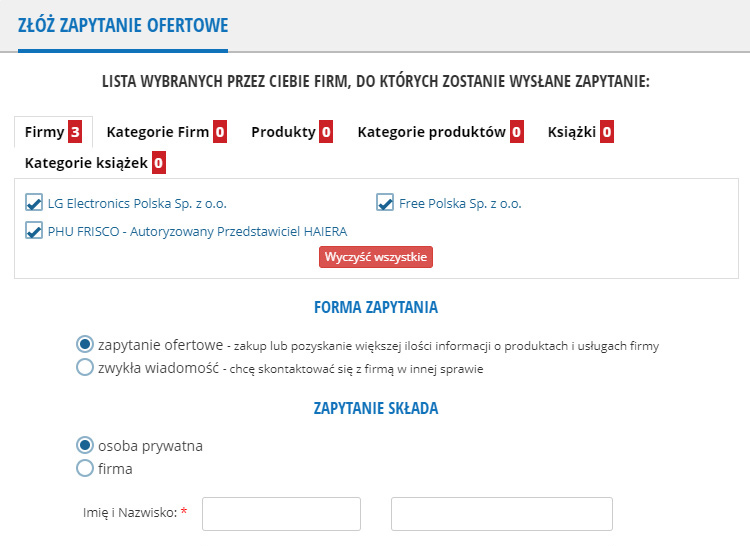

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.