Dzisiejszy przemysł stalowy z nowoczesnymi, wielkimi piecami do wytapiania surówki oraz różnymi procesami konwertorowymi jest w stanie produkować wyroby o idealnej jakości. Ze względu na wysoki stopień automatyzacji kluczową rolę odgrywają tu niezawodne czujniki. Użycie odpowiednich komponentów i wdrożenie dedykowanych systemów smart factory ogranicza koszty takiej wyspecjalizowanej produkcji do minimum.

Dzisiejszy przemysł stalowy z nowoczesnymi, wielkimi piecami do wytapiania surówki oraz różnymi procesami konwertorowymi jest w stanie produkować wyroby o idealnej jakości. Ze względu na wysoki stopień automatyzacji kluczową rolę odgrywają tu niezawodne czujniki. Użycie odpowiednich komponentów i wdrożenie dedykowanych systemów smart factory ogranicza koszty takiej wyspecjalizowanej produkcji do minimum.

Przemysł metalurgiczny należy na całym świecie do największych i najważniejszych gałęzi przemysłu, jako siła napędowa gospodarki. Jego produkty są niezastąpione w sektorze budowlanym, spożywczym czy branży automotive. Za pewnik można przyjąć, że tylko najnowocześniejsze, zautomatyzowane i niezawodne urządzenia produkcyjne zapewnią sukces ekonomiczny na polu wytwarzania stali. Do wszystkich obszarów hut stali, w tym koksowni, spiekalni, wielkiego pieca, konwertora, linii odlewania ciągłego i walcowni można jednak dopasować innowacyjne i nowoczesne rozwiązania czwartej rewolucji przemysłowej.

Systemowa ochrona

Odpowiednie urządzenia automatyzacyjne wyróżniają się wysoką odpornością termiczną, wytrzymałą obudową i niezawodną ochroną przed wstrząsami i wibracją. Ale gwarancja ich jakości i niezawodności jest zapewniana przez dedykowane specjalnie do tych celów technologiczne zastosowania.

Czujniki monitorują przepływ oraz temperaturę wody w przewodach doprowadzających układów chłodzenia, aby chronić piece przed przegrzaniem. W agregatach hydraulicznych stosuje się czujniki ciśnienia, poziomu i temperatury, które zapewniają niezawodne zasilanie w olej hydrauliczny. Czujniki temperatury na podczerwień lub czujniki odległości odczytują z bezpiecznej odległości pozycję żarzącej się stali. Systemy do monitorowania drgań wykrywają wcześnie uszkodzenia w maszynach i urządzeniach, gwarantując w ten sposób wysoką dyspozycyjność systemu.

– Sensory z funkcjami diagnostycznymi służą do utrzymania ruchu w zależności od stanu, umożliwiając obniżenie kosztów i pełną dyspozycyjność urządzeń. O ile w przeszłości były one stosowane wyłącznie do sterowania procesami, dziś dodatkowo informują o stanie urządzenia. Dzięki temu można planować i przygotowywać niezbędne przeglądy i naprawy – mówi Aleksandra Banaś, prezes zarządu ifm electronic, wiodącego producenta rozwiązań dla przemysłu stalowego i metalowego.

Walec innowacji

Takie czujniki można zamontować na przykład w walcowni gorącej, gdzie wytwarzane są wyroby długie, czyli rury, pręty, szyny, dźwigary, oraz wyroby płaskie, jak blachy bądź taśmy. Produkty odlewania ciągłego są najpierw podgrzewane w piecu podgrzewającym do temperatury powyżej temperatury rekrystalizacji. Następnie jest usuwana zgorzelina i rozpoczyna się właściwy proces walcowania.

– Ze względu na wysoką temperaturę oraz trudne warunki otoczenia czujniki tutaj stosowane muszą spełniać dużo wyższe wymagania. Sensory o rozszerzonym zakresie temperatur i wytrzymałej konstrukcji mechanicznej odczytują niezawodnie pozycje i wartości pomiarowe, zapewniając wysoką dyspozycyjność maszyn – opisuje Piotr Szopiński, kierownik działu technicznego ifm electronic.

Podobnie jest w walcowni zimnej, gdzie taśma walcowana na gorąco jest redukowana w temperaturze pokojowej do wymaganej grubości, opcjonalnie rozcinana wzdłuż lub w poprzek i ponownie zwijana w kręgi. Taki produkt trafia do fabryk w przemyśle motoryzacyjnym, branży przetwórstwa metalu oraz w sektorze elektrotechnicznym. Podczas walcowania wygładzającego taśma uzyskuje finalne właściwości mechaniczne i technologiczne, a na koniec jest wiązana, pakowana i przygotowywana do wysyłki. Innowacyjne czujniki znajdują się również w obszarach suwnic w hutach stali, gdzie służą do transportu i przeładunku złomu, kręgów, wyrobów długich, pomagając w unikaniu kolizji i zabezpieczając strefy niebezpieczne.

Pełna indukcja

W przemyśle stalowym świetnie sprawdzają się też całometalowe czujniki indukcyjne, montowane wszędzie tam, gdzie zastosowanie wymaga specjalnej konstrukcji mechanicznej. Takie narzędzia sprostają każdemu wyzwaniu w zakresie zastosowań bezobsługowych - zgodnie z mottem: zainstaluj i zapomnij. Potwierdza to ich odporność na wstrząsy, wibracje czy uderzenia oraz działanie chłodziw i smarów czy agresywnych środków czyszczących lub szok termiczny.

Tę charakterystykę dają wysokiej jakości obudowa ze stali nierdzewnej do trudnych warunków oraz wersje z powłoką antyadhezyjną, zapobiegającą przywieraniu żużla spawalniczego. Tego typu czujniki są bezobsługowe i wysoce niezawodne nawet w ekstremalnych warunkach, a ich prosta konstrukcja i szybki montaż możliwe są bez minimalnego odstępu dla ograniczonych przestrzeni. Zabudowany, zabezpieczony montaż i zwiększone odległości przełączania zapewniają również niezawodną detekcję z wystarczającym zapasem wzmocnienia.

Czujniki całometalowe są idealne do zastosowań spawalniczych, gdzie odpryski są nie tylko obciążeniem dla czoła czujnika, ale także dla tulei gwintowanej.

– Całkowicie metalowa konstrukcja z powłoką antyadhezyjną i wytrzymałym czołem oraz solidna konstrukcja ze stali nierdzewnej zapewniają maksymalną ochronę przed cząsteczkami ściernymi podczas obróbki. Dzięki nowej technologii modele do pracy w trudnych warunkach są również niewrażliwe na pola magnetyczne. Działają one z absolutną niezawodnością nawet tuż obok hamulców elektrycznych – dodaje Piotr Szopiński.

Podlinkowana inteligencja

Precyzyjne wartości odległości i ukierunkowana konserwacja, to z kolei efekt zastosowania pomiarowych czujników IO-Link, które z dokładnością co do milimetra stale monitorują odległość do celu. Zmiana odległości w maszynie zostanie natychmiast wykryta, co pozwoli na prewencyjne przestawienie w celu skrócenia możliwych czasów postoju.

Jak wyliczają eksperci, profil inteligentnego czujnika oferuje różne opcje ustawień. Można konfigurować punkty przełączania i funkcje wyjścia. Magazynowanie różnych typów czujników nie jest już konieczne, ponieważ wszelkie wymagane ustawienia można uzyskać za pomocą interfejsu IO-Link dedykowane i kompatybilnego z innowacyjnymi czujnikami.

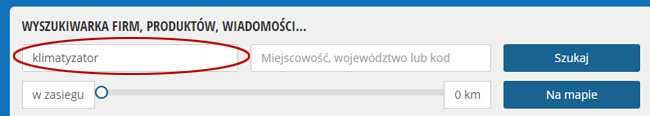

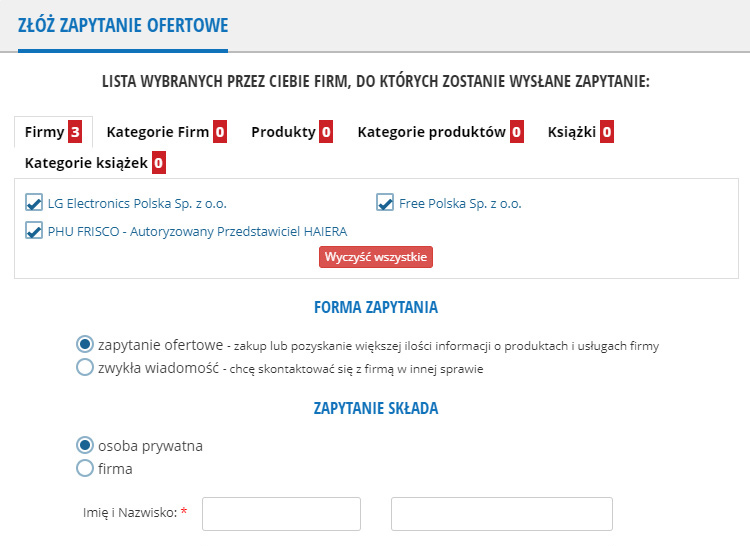

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

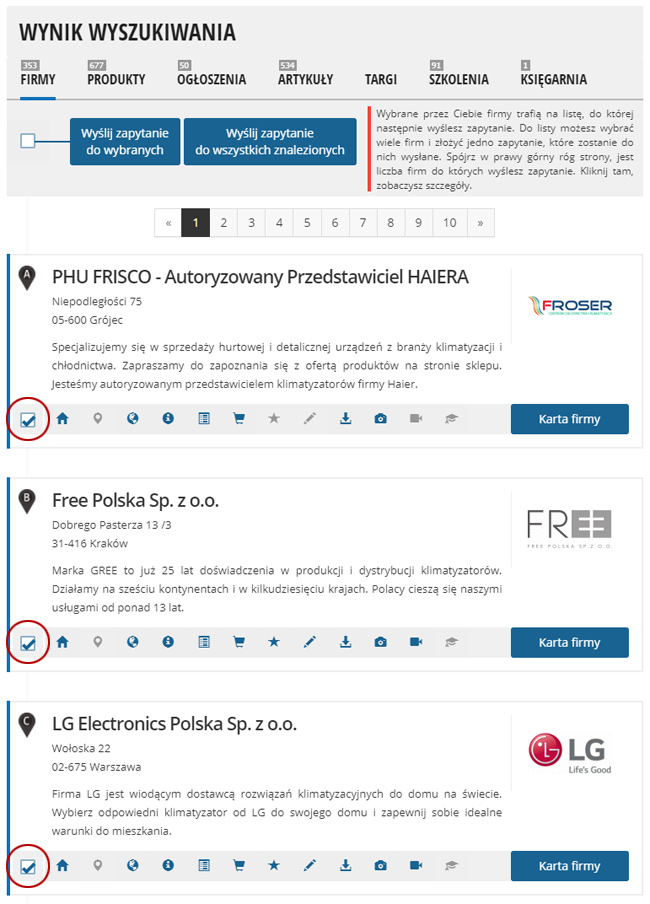

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

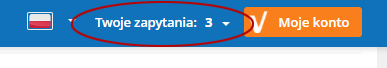

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

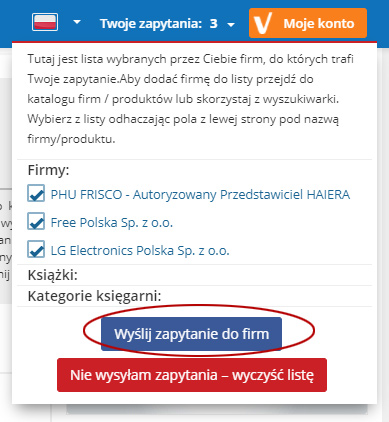

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.