Słowo „lean” oznacza w języku angielskim szczupły, stąd też pochodzi określenie Lean Manufacturing reprezentujące szczególny rodzaj filozofii produkcji, która oszczędnie gospodaruje wszelkimi zasobami, a jej nadrzędnym celem jest systematyczne udoskonalanie. W porównaniu do tradycyjnego podejścia, stosowanie tej koncepcji w praktyce pozwala osiągać lepszą jakość produktu, krótszy czas realizacji zlecenia oraz niższe koszty.

Słowo „lean” oznacza w języku angielskim szczupły, stąd też pochodzi określenie Lean Manufacturing reprezentujące szczególny rodzaj filozofii produkcji, która oszczędnie gospodaruje wszelkimi zasobami, a jej nadrzędnym celem jest systematyczne udoskonalanie. W porównaniu do tradycyjnego podejścia, stosowanie tej koncepcji w praktyce pozwala osiągać lepszą jakość produktu, krótszy czas realizacji zlecenia oraz niższe koszty.

Teorię Lean Manufacturing jako zarządzanie procesami od klasycznie pojmowanej produkcji różni praktycznie wszystko.

Poczynając od sposobu wdrażania ciągłego przepływu w miejsce produkcji dużych partii, poprzez nieustanne dążenie do ograniczenia zapasów aż po mocne zaangażowanie w procesy, które usprawniają pracę całego personelu.

Filozofia Lean Manufacturing wzięła swój początek ze słynnych praktyk w japońskiej Toyocie. Podstawy tej spopularyzowanej w ostatnich latach idei przykładają duży nacisk na holistyczny rozwój pracowników, a także nieprzerwane doskonalenie procesów produkcyjnych.

Podstawowe założenia koncepcyjne Lean Manufacturing to m.in. optymalizacja procesów, standaryzacja pracy, system dostaw “just in time”, minimalizacja odpadów, jakość wbudowana w proces oraz system ssący.

Lean Manufacturing, jako metoda małych kroków, ma w założeniu wspomagać proces eliminacji marnotrawstwa w procesie produkcyjnym. Prowadzi do pełnej synchronizacji produkcji w strumieniach wartości przy pomocy tzw. systemu ssącego.

Wartość dodana a marnotrawstwo

Podczas zarządzania produkcją w ujęciu Lean Manufacturing dużą wagę przykłada się do wartości dodanej czyli takiej czynności lub działania, za które klient jest gotowy zapłacić. Wszystko inne jest uznawane za marnotrawstwo.

Podstawowymi źródłami marnotrawstwa są m.in. zapasy, nadprodukcja, poprawianie błędów zbędne przetwarzanie i przemieszczanie materiału, a nawet niewykorzystana kreatywność pracowników. Zgodnie z założeniami “szczupłej” produkcji, każda eliminacja działań noszących znamiona marnotrawstwa to potencjalne źródło poprawy procesu.

5 najważniejszych zasad Lean Manufacturing

James Womack i prof. Daniel Jones, światowej sławy analitycy przemysłu, wyznaczyli 5 najważniejszych zasad, którymi należy się kierować podczas wdrażania koncepcji Lean Manufacturing w procesie produkcyjnym. Należy do nich:

- jak najbardziej precyzyjne zdefiniowanie wartości z punktu widzenia klienta,

- organizacja działań tworzących wartość dodaną wzdłuż tzw. strumienia wartości,

- ustalenie ciągłego przepływu wartości przez strumień,

- implementacja tzw. systemu ssącego, reagującego na bieżące potrzeby klienta,

- zarządzanie procesami i ciągłe doskonalenie na wszystkich płaszczyznach produkcji.

Zalecenia przy wdrażaniu Lean Manufacturing

Skuteczna transformacja zgodna ze wspomnianymi założeniami Lean Manufacturing powinna się jednocześnie koncentrować się na możliwych zmianach technicznych. Celem jest budowa technologicznej stabilności procesów produkcyjnych, a także wdrożenie szybkiego przepływu wartości. Taka optymalizacja procesów oparta na technicznych usprawnieniach nie może iść w oderwaniu od rozwoju kultury wewnątrzzakładowej, zarówno na poziomie liderów na produkcji, jak i kadry menadżerskiej.

Lean Manufacturing to zatem trampolina do stworzenia kultury organizacyjnej, w której każdy pracownik powinien wykazywać inicjatywę do rozwiązywania problemów i doskonalenia swojej pracy. W efekcie powstaje organizacja, w której wszyscy spójnie współdziałają dla sukcesu przedsiębiorstwa.

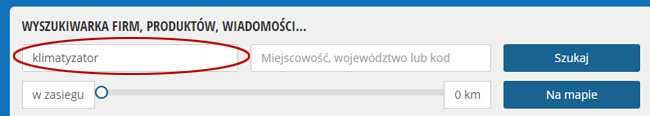

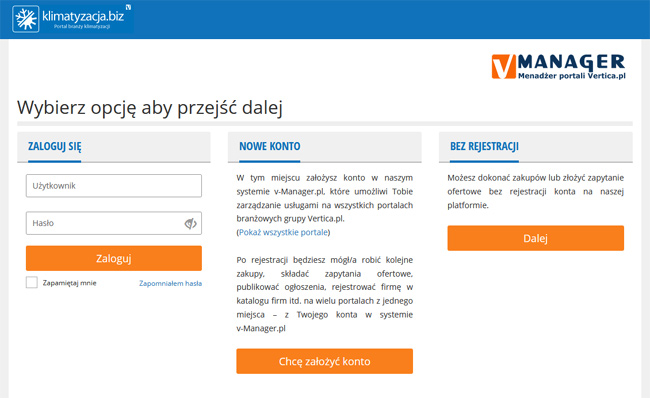

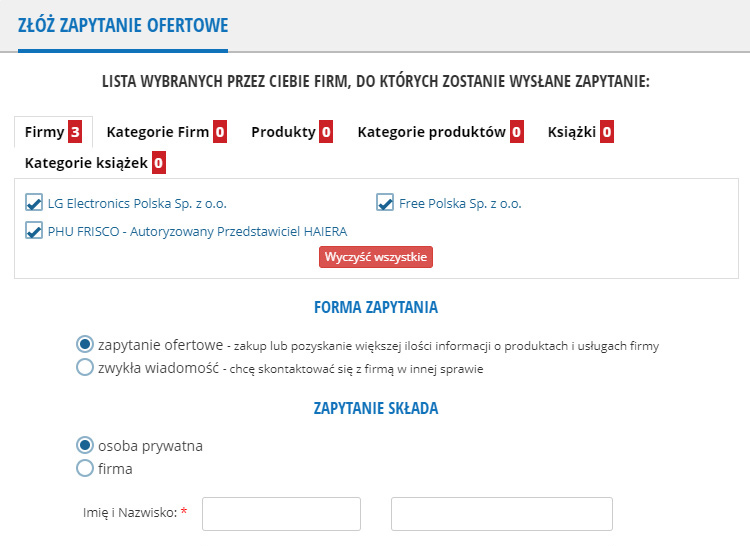

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

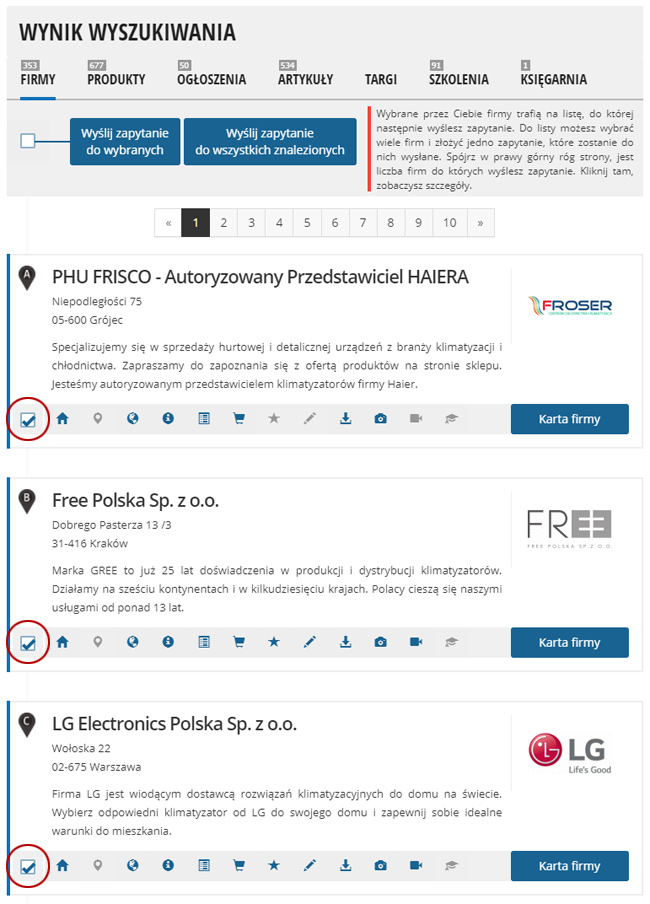

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

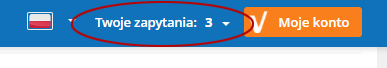

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

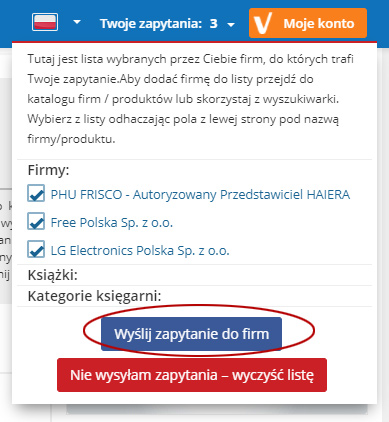

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.